Versorgen Sie mit den neuesten Unternehmens- und Branchennachrichten.

1. Stromquelle: Die Stromquelle für einen Pumpenmotor ist typischerweise eine Stromversorgung, die aus einem Stromnetz, einem Generator oder anderen Stromerzeugungssystemen stammen kann. Dieser Strom wird dem Motor über Kabel und Anschlüsse zugeführt. Um einen ordnungsgemäßen Betrieb zu gewährleisten, müssen Spannung und Frequenz der Stromversorgung mit den Spezifikationen des Motors übereinstimmen. In einigen Fällen verfügt der Pumpenmotor möglicherweise auch über Vorkehrungen für alternative Energiequellen wie Batterien oder Solarpaneele, insbesondere an abgelegenen oder netzunabhängigen Standorten, an denen der Zugang zum Hauptstromnetz begrenzt ist.

2.Stator: Der Stator ist ein entscheidender Bestandteil des Pumpenmotor , dient als stationärer Teil, um den sich der Rotor dreht. Es besteht aus einem laminierten Eisenkern und darum gewickelten isolierten Kupferspulen. Wenn an diese Spulen Wechselstrom (AC) angelegt wird, erzeugen sie ein rotierendes Magnetfeld. Dieses Magnetfeld interagiert mit dem vom Rotor erzeugten Magnetfeld und induziert eine Drehbewegung im Rotor. Die Anzahl der Pole in den Statorwicklungen bestimmt die Drehzahl- und Drehmomenteigenschaften des Motors.

3.Rotor: Der Rotor ist der rotierende Teil des Pumpenmotors, der sich im Stator befindet. Es besteht typischerweise aus einem Schaft aus Stahl oder einem anderen leitfähigen Material, um den herum leitfähige Stäbe oder Spulen angeordnet sind. Wenn das Magnetfeld des Stators mit dem Rotor interagiert, induziert es eine elektromagnetische Kraft, die den Rotor in Rotation versetzt. Die Rotation des Rotors ist mit dem vom Stator erzeugten magnetischen Wechselfeld synchronisiert, was zu einer kontinuierlichen Rotation führt.

4. Welle: Die Welle eines Pumpenmotors dient als mechanische Verbindung zwischen dem Rotor und dem Pumpenlaufrad. Es besteht in der Regel aus hochfestem Stahl, um den im Betrieb entstehenden Drehmomenten und axialen Belastungen standzuhalten. Die Welle ist präzisionsgefertigt, um eine gleichmäßige Drehung zu gewährleisten und Vibrationen zu minimieren. Es wird an beiden Enden von Lagern getragen, um seine Ausrichtung beizubehalten und die Reibung zu reduzieren. Die Welle muss außerdem dort, wo sie aus dem Motorgehäuse austritt, ordnungsgemäß abgedichtet sein, um ein Austreten und Eindringen von Flüssigkeit zu verhindern.

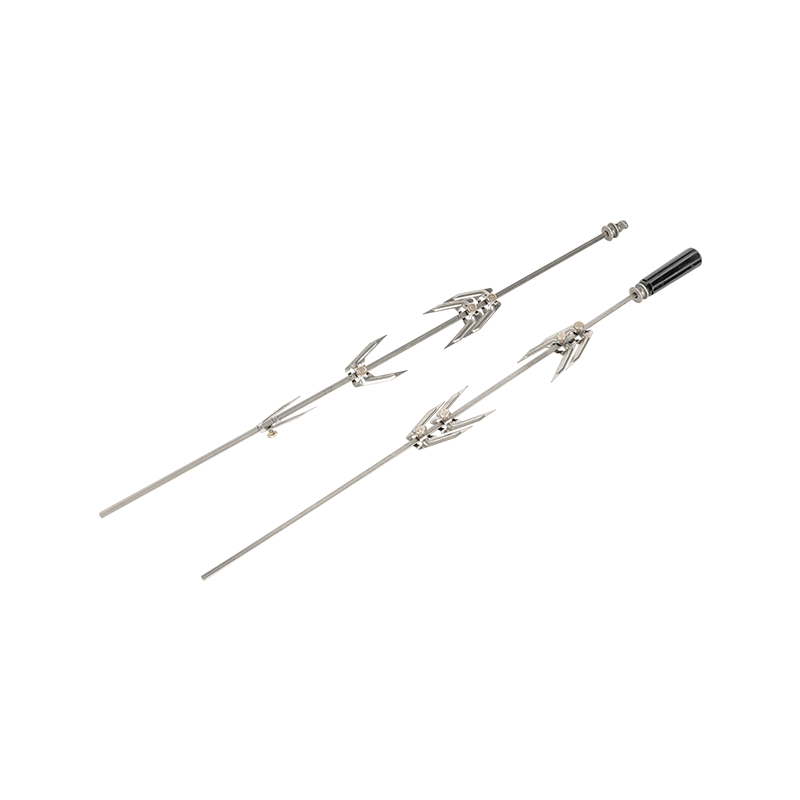

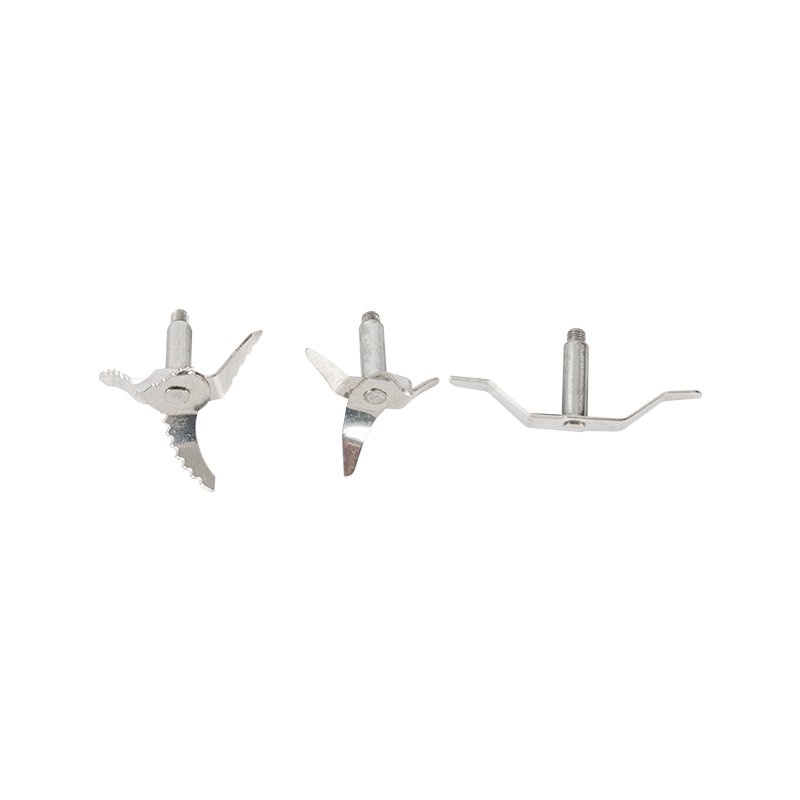

5. Pumpenlaufrad: Das Pumpenlaufrad ist eine wichtige Komponente, die für die Erzeugung des Flüssigkeitsstroms verantwortlich ist. Es ist auf der Welle montiert und dreht sich mit dieser. Das Laufrad besteht typischerweise aus mehreren gebogenen Schaufeln, die um eine zentrale Nabe angeordnet sind. Wenn sich das Laufrad dreht, übertragen diese Schaufeln kinetische Energie auf die Flüssigkeit, wodurch sie sich vom Einlass zum Auslass der Pumpe bewegt. Das Design des Laufrads, einschließlich der Anzahl, Form und des Winkels der Schaufeln, beeinflusst die Leistungsmerkmale der Pumpe wie Fördermenge, Förderhöhe und Effizienz.

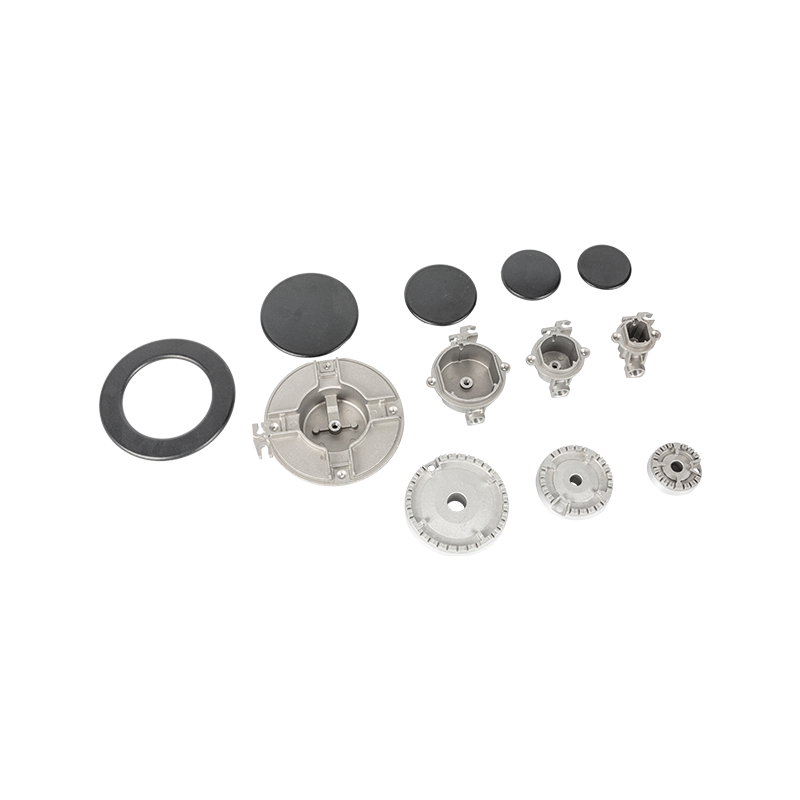

6.Gehäuse oder Gehäuse: Das Gehäuse oder Gehäuse eines Pumpenmotors bietet strukturelle Unterstützung und Schutz für die internen Komponenten. Je nach Anwendung und Umgebungsbedingungen besteht es in der Regel aus langlebigen Materialien wie Gusseisen, Edelstahl oder Thermoplasten. Das Gehäuse ist so konzipiert, dass es mechanischen Belastungen, Wärmeausdehnung und Korrosion standhält. Es enthält außerdem Funktionen wie Montageflansche, Anschlüsse für den Flüssigkeitseinlass und -auslass sowie Inspektionsöffnungen für den Wartungszugang. Das Gehäuse wurde sorgfältig konstruiert, um eine ordnungsgemäße Ausrichtung und Abdichtung der internen Komponenten zu gewährleisten, Flüssigkeitslecks zu minimieren und die Betriebseffizienz zu maximieren.

7.Lager: Lager sind wichtige Komponenten, die die Welle stützen und eine reibungslose Drehung im Motorgehäuse ermöglichen. Sie tragen dazu bei, Reibung und Verschleiß zwischen beweglichen Teilen zu reduzieren und sorgen so für einen zuverlässigen und effizienten Betrieb des Pumpenmotors. Lager bestehen typischerweise aus hochwertigen Materialien wie gehärtetem Stahl oder Keramik und sind geschmiert, um Reibung zu minimieren und Wärme abzuleiten. Es gibt sie in verschiedenen Ausführungen, darunter Kugellager, Rollenlager und Gleitlager, die jeweils unterschiedliche Tragfähigkeiten, Geschwindigkeitswerte und Lebensdauereigenschaften bieten. Die richtige Auswahl, Installation und Wartung der Lager ist von entscheidender Bedeutung, um einen vorzeitigen Ausfall zu verhindern und die Lebensdauer des Pumpenmotors zu verlängern.

8. Dichtungen: Dichtungen sind wesentliche Bestandteile von Pumpenmotoren, die das Austreten von Flüssigkeit aus der Pumpe und das Eindringen von Verunreinigungen in das Motorgehäuse verhindern. Sie befinden sich an kritischen Stellen, an denen die rotierende Welle aus dem Gehäuse austritt, beispielsweise an der Wellendichtung und den Lagerdichtungen. Dichtungen bestehen typischerweise aus Elastomermaterialien wie Gummi oder synthetischen Polymeren, die aufgrund ihrer Flexibilität, Widerstandsfähigkeit und chemischen Kompatibilität mit der gepumpten Flüssigkeit ausgewählt werden. Sie bilden eine dichte Barriere zwischen der rotierenden Welle und dem stationären Gehäuse, verhindern das Austreten von Flüssigkeit unter Druck und sorgen für eine saubere, trockene Umgebung im Motor. Die richtige Auswahl und Wartung der Dichtungen ist entscheidend, um einen leckagefreien Betrieb zu gewährleisten und Schäden an internen Komponenten zu verhindern.

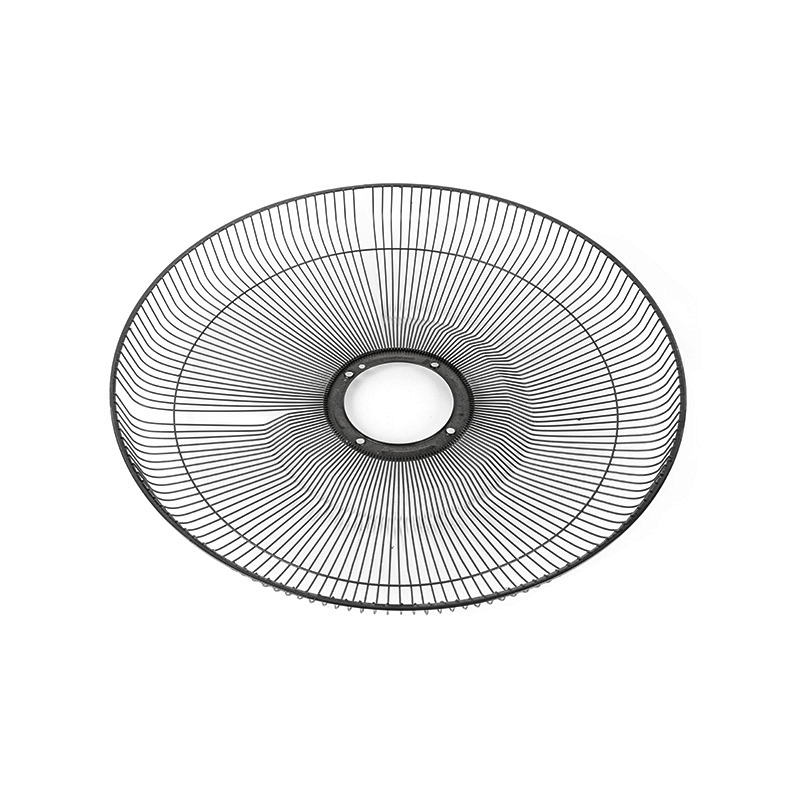

9. Kühlsystem: Pumpenmotoren erzeugen während des Betriebs aufgrund elektrischer Verluste und mechanischer Reibung Wärme. Eine übermäßige Wärmeentwicklung kann die Leistung und Zuverlässigkeit des Motors beeinträchtigen und zu einem vorzeitigen Ausfall führen. Um diese Wärme abzuleiten und optimale Betriebstemperaturen aufrechtzuerhalten, sind Pumpenmotoren mit Kühlsystemen ausgestattet. Zu den gängigen Kühlmethoden gehören Luftkühlung und Flüssigkeitskühlung. Luftgekühlte Motoren verwenden normalerweise interne oder externe Lüfter, um Luft über die Motoroberflächen zirkulieren zu lassen und Wärme durch Konvektion abzuführen. Flüssigkeitsgekühlte Motoren verwenden Kühlflüssigkeit wie Wasser oder Öl, die durch interne Kanäle oder externe Wärmetauscher zirkuliert, um Wärme vom Motor aufzunehmen und abzuleiten. Das Kühlsystem ist darauf ausgelegt, den Motor unter verschiedenen Betriebsbedingungen in einem sicheren Temperaturbereich zu halten und so langfristige Zuverlässigkeit und Effizienz zu gewährleisten.

10. Steuerungssystem: In modernen Pumpenmotoren, insbesondere solchen, die in industriellen und kommerziellen Anwendungen eingesetzt werden, können hochentwickelte Steuerungssysteme integriert sein, um verschiedene Parameter wie Geschwindigkeit, Drehmoment und Drehrichtung zu regeln. Diese Steuerungssysteme können von einfachen Ein-Aus-Schaltern und manuellen Geschwindigkeitsreglern bis hin zu fortschrittlichen elektronischen oder digitalen Steuerungen mit programmierbarer Logik und Rückkopplungssensoren reichen. Durch die Anpassung der Betriebsparameter des Motors in Echtzeit basierend auf externen Eingaben wie Durchflussrate, Druck, Temperatur oder Leistungsbedarf optimieren diese Steuerungssysteme die Energieeffizienz, Systemleistung und Prozesssteuerung. Sie können auch Diagnosefunktionen wie Fehlererkennung, vorausschauende Wartung und Fernüberwachungsfunktionen bieten und so die Zuverlässigkeit, Sicherheit und Produktivität verbessern.

DE

DE